前回の番外編(19)では、組織の風通しを良くするためのトップの姿勢について述べました。

そもそも風通しが問題になるのはわが国だけではないか、あるいは長いものには巻かれよなどの前提には長いものに巻かれないありがたい存在があるのではないかなどを述べました。前々回の番外編(18)では、定常的な業務で組織の風通しを良くすることが欠かせないことを述べました。

今回は、これらの風通しの良さを踏まえて組織の生産性向上と同時に組織構成員の知的レベルアップも欠かせないことを述べます。

【1】定常業務を段取り良く進める

これにはプロジェクトの進め方を基本にすると効果的です。プロジェクトには、次のような三つの項目が明確に決まっています。①特定の目的がある、②担当者や予算などが決まっている、③納期が決まっている、これらは全て制約条件ですから、三項目をすべて同時に達成するのはなかなか難しいことです。そのためにプロジェクトは「仕事の正しい進め方」として参考にすることができます。次のように二つのステップで段取り良く進めることができます。

納期とスケジュールに着目する

プロジェクトの場合、納期を守るために作業に必要な時間と作業の順序がスケジュールで決まっています。定常業務はいくつかの業務で構成されますが、これらの個々の業務をそれぞれがひとつのプロジェクトと考えてみます。そして、個々の業務(プロジェクト)の納期、作業に必要な時間、作業の順序などを考えます。そうすると、急いで終わらせるものは何か、順序良くやるべきものはどれかなどが見えてきます。見えてきた情報をもとに定常業務の特徴に応じて対応することができます。

作戦を立てる

これらのことを定期的にやる、つまり作戦を立てることでさらにうまくいきます。毎朝、当日やるべき業務を確認します(よく実践されていることです)。また、週の終わり(金曜日)にまとまった時間(2時間ほど)を割いて、今週やり残したことを終わらせることや来週やるべきことの確認など業務の棚卸しをやります。グループのリーダーはメンバーがやり残した仕事を終わらせるために必要な支援をします。支援するプロセスは、スキルアップのためのOJTの場にすることができます。

【2】進行中の社内プロジェクトを円滑に進める

本連載第109回、「虚業を排除し実業を進化させるDX」で、進行中のプロジェクトについて関係部署が集まる定期的な進ちょく会議は百害あって一利無し、と断言しました。基本的にプロジェクトの進ちょくはチーム内で見える化し、赤信号の状態になったら必要な対処策が実行されるという方法論があります。ポイントは次の二つです。

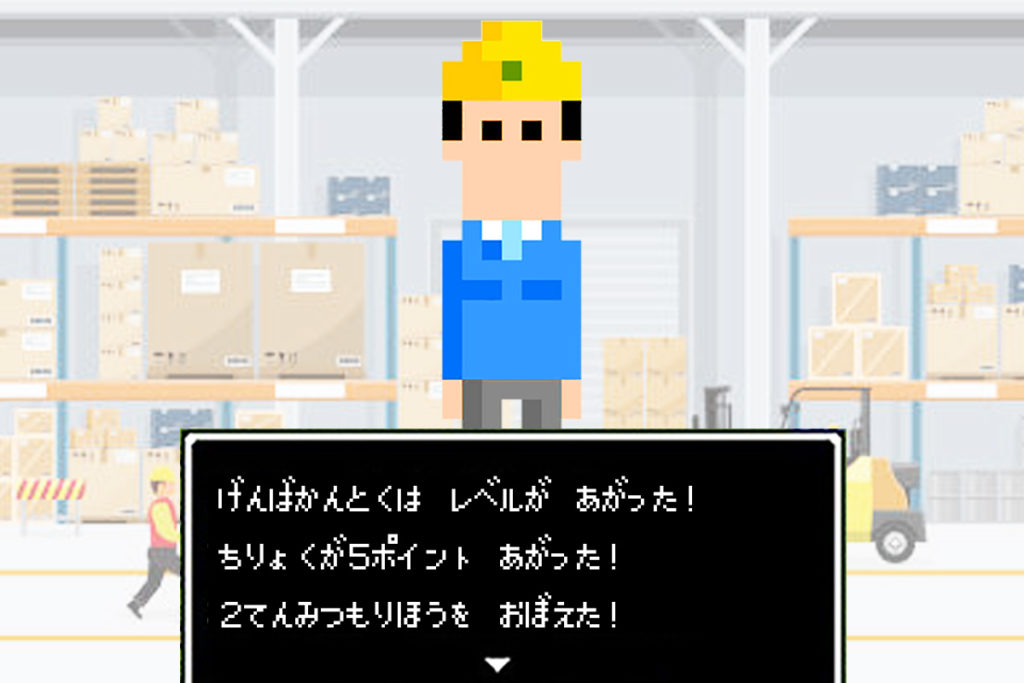

・2点見積り法によるスケジュール立案・・遅れの指標を取り込んだスケジュール作成

・進ちょくの見える化によるバッファーマネジメント・・遅れの程度に応じて必要な対応をとること

この方法論は筆者がお薦めしているものですが、進ちょく会議の解消のみでなく、何よりもプロジェクトチームの自主自律の気風を育てることにつながります。また、これを実践すればチーム内のみでなく社内の関係者全てに見える化ができます。自主自律の気風と進ちょくの全社的な見える化、これらの相乗効果でプロジェクト活動の生産性向上(最終的には納期遵守率の向上)が期待できます。

ただ、プロジェクトチームだけでは手に負えない難問にぶつかったときは社内のバックアップが必要になります。そのような状況でも、そして定常時でも有効なDXツールがあります。次に紹介します。

【3】情報共有のためのDXツール

20年以上前の筆者の体験です。メールをやっと使い始めた頃でも、プロジェクトルームには大きな掲示板を使って手書きしてメンバー全員で情報を共有していました。

現在は掲示板の代わりにスラック(Slack)があります。スラックはご存じのようにチームコミュニケーションのツールです。従来の電子メールと異なり、即時性に優れています。話題別のチャンネル(チャットルーム)がプイベートまたはパブリックなどで設定できる他、Webサービスなどとの連携もできるなど便利に使えます。スラックがあれば、すべての関係者がタイムリーに情報を共有できます。プロジェクト活動に限らず、あらゆる場面でのコミュニケーションツールとして使われています。

【4】DXのベースとなる知的レベルアップをはかる

DX活用による生産性向上は、もはや当たり前のことと認識されています。他社との差別化や市場で生き残っていくためには、組織構成メンバー全ての知的レベルアップが欠かせません。わが国の経営スタイルとしてぴったりのおみこし経営においては、おみこしの担ぎ手たちの知的レベルアップが欠かせないことになります。

製造現場を例としてとり上げます。従来の5S活動で清潔な職場と規律ある組織だけでは、これからの時代には心許無いのです。他社との競争に勝って生き残っていくためには、一例として製造現場で発生する状況を利益と原価の側面から把握する必要があります。これに関して、筆者は経営トップの方々に次のような質問があります。

質問1 製品別の損益はどうなっているでしょうか。企業の損益は決算で明らかですが、製品別の損益は明らかになっていないことが多く見受けられます。

課題 -1 製品別の損益を限界利益ベースで算出する必要があります。

課題 -2 主力製品が赤字だとしたら大問題、個別に原価低減活動をやる、あるいは

顧客に対して値上げ交渉をして利益改善をはかることになります。

質問2 生産能力が不足している状況だが、受注は好調である。顧客への納入順序はこだわらなくてよいとしたら、どのような優先順位で生産するのが最もとくになるでしょうか。

以上は、DX以前からのよくある問題です。ツールとしてのDXを駆使するためには、従来からの損得勘定(経済性工学)の知識が必要になります。製造や経理のリーダークラスの方々の知的レベルアップのために欠かせない知識です。