先回から「現場カイゼンレポート」を開始いたしました。第一回目の「端材の活用」はいかがでしたでしょうか?2回目の今回は「工程分析」についてレポートをいたします。

カイゼン会に営業の方が参加して下さったとき、私は以前から「営業の皆さんが製造部門の皆さんに一番望んでいるカイゼンは何ですか?」と聞いていました。少し前は「コストダウンです」という答えが多かったのですが、この頃は「納期短縮です」という答が多くなっています。値引きより、欲しいモノがすぐ入手できる方に重きを置くお客様が増えているということです。更に短い納期を望むお客さまには、短納期での納入を自社の特長として認識して頂くことで、より高い値段を提示することもできるということです。企業が自社で在庫を持たなくなり、その上材料が入りにくくなっている現在、より迅速で確実な入荷が新たな付加価値になっているのです。

製造部門が営業部門の求める納期短縮に応えるためには、生産リードタイムが必要です。しかしリードタイムという時間は、機械のサイクルタイムのようにストップウオッチで簡単に測れるものではなく複雑です。初工程作業が始まってから最終工程作業が終了して出荷ができる状態になるまでの総時間には、機械が切削をする、あるいは人が組み立てをするといった付加価値が付く時間に加えて、運搬時間や検査時間あるいは工程間在庫として停滞する時間なども入っているからです。

現場カイゼンでは、目で見える「人や機械の動きのムダを取る動作カイゼン」や「作業や加工のやり方のムダを取る作業カイゼン」は着手し易く頻繁に行われますが、これだけではリードタイムの短縮には不十分です。意外に思われるかもしれませんが、リードタイムの短縮は加工時間や組み立て時間のような付加価値が付く時間のカイゼンよりは、その前後にある停滞や運搬あるいは検査待ちのような付加価値が付かない時間のカイゼンの方が効くのです。しかしそれらは見えにくいためかなかなかカイゼン対象になりにくく、その結果リードタイムの短縮が進まないということになりがちです。

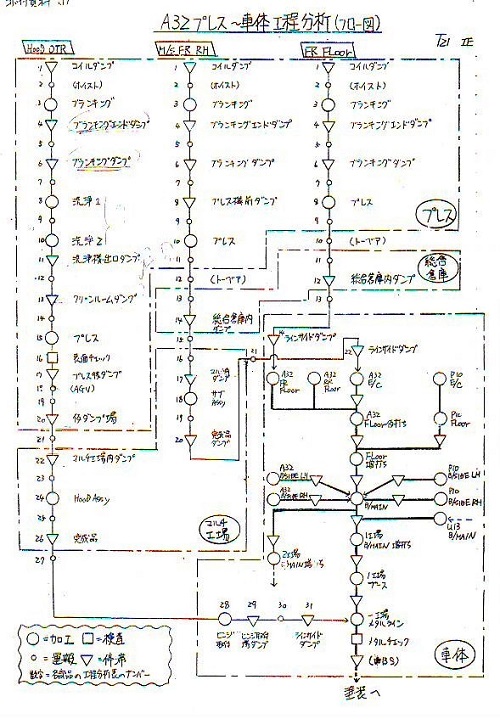

実は、その見えない状態を見えるようにする方法があります。「工程分析」です。これは、モノができる過程を加工、停滞、運搬、検査の4つに分類し記号を使って状況を見える化することで、より広い分野に目を向けリードタイム短縮カイゼンに結び付けるやり方です。図1は自動車部品を作っている工場で、実行した工程分析です。記号は加工(○)、運搬(◦)、停滞(▽)、検査(□)です。この図の中で番号が振ってあるプレス関連の工程分析では全体で67工程のうち、付加価値が付く加工(○)は11工程に過ぎず、残りの57工程は付加価値を生まず、リードタイムを延ばしてしまう工程です。実際にひとつの部品の加工や組み立てはせいぜい数分で終わってしまうとしても、その後の停滞は数時間あるいは数日にわたることは珍しくありません。

図1

もっと細かく見ると、たとえ加工(○)に分類されていても、100個入りの箱で工程間を運搬すると、実は加工中の部品は1個のみで、その他の99個は停滞(▽)ということなので、工場の中のモノはそのほとんどが付加価値を生まない状態にあるということが分かります。

改めて工場の状態をこのように客観的に見ることで停滞を減らすことでリードタイムを短縮する方法が思い付くと思います。例えば停滞(▽)が仕掛在庫であれば、工程を連結してゼロにしたり、工程間の距離の短縮で削減したりすることができますね。

B社はX線を使った各種検査機を作っている会社です。当時B社の生産リードタイムは4ヶ月で、他社に比べて納期が長く、営業部門から短縮を要求されていたのですが、なかなか応えられないでいました。

そこで製造部門は調達や管理などの多部門の協力も仰いで、工場内だけでなく協力メーカーも含めて部品調達から組み立て完了までの全工程の工程分析をしました。そこで発見されたたくさんの停滞を順次カイゼンし、結果として在庫を増やすことなくリードタイムを3週間に短縮し競争力を付けました。写真1はその時に使った工程分析ですが、模造紙を使った大きな紙一杯に記号が書かれていました。

写真1

工程分析はリードタイム短縮にとても役に立つ見える化の道具です。一度試してご覧になってください。大きなカイゼンのアイデアがたくさん見つかることでしょう。詳細をご希望の方は日本カイゼンプロジェクトまでお問い合わせください。