簡易自働化とは、簡単に自作できる自働化ですが、明確な定義はありません。できるだけシンプルにして安価で作る趣旨から、身の回りの材料を使ったり、遊休の機器や部品を用いて改造したり、職場の仲間と一緒にワイガヤとやりながら、目的に合ったモノを自作することです。

ここで“じどうか”についてお話します。耳で聞くとわからないので、トヨタでは「人偏のついた自働化」などと称しています。セミナーでも多くの人が、人偏のつかない単なる自動化との区分をされていないのにびっくりしました。トヨタ生産方式を導入していない企業は、その意識がありませんので仕方ありません。でも知っていた方が得です。

欧州での説明は、漢字のない世界なので、通訳にはLow Cost“ Intelligence” Automation、(LCIA)と言うように指示をしていました。Intelligenceは、知的とも知恵の意味があり、LCA(人偏のつかない自動化)とは違うことを意識させていました。

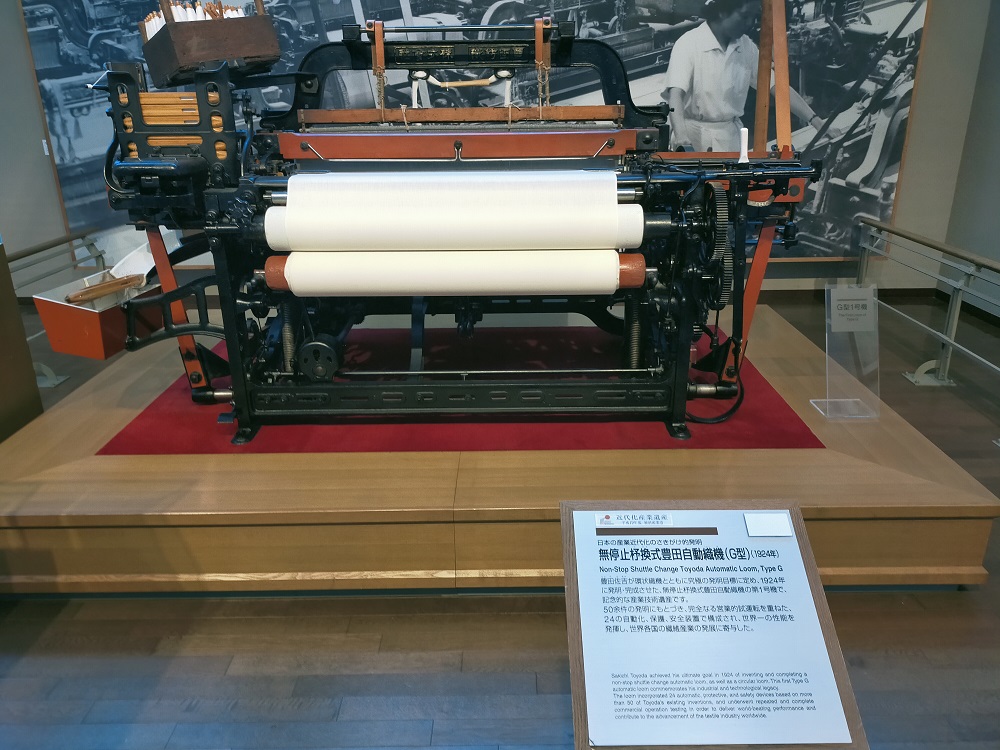

人偏のついた自働化について、少し説明させていただきます。この言葉を作ったのは、あの豊田佐吉翁です。1920年頃から自動織機を自ら開発し製作していました。A型、B型とシリーズのレベルアップを図り、とうとうF型までこぎつけました。

F型の時にはかなり高速になり、横糸を通すシャトルにつながった糸がよく切れることから、1台に1人の職工さんを配置し、監視をさせていました。でも見ている時には糸は切れず、眠った時(失礼)などに糸は切れると言うマーフィーの法則が当時もあったのです。

その時にたまたま糸が切れて不良になった布を見て、佐吉翁は職工さんを叱ろうとしました。でも待てよ、この機械を作ったのは俺だ!寝てた職工さんのせいではなく、監視ではなくただの閑視をさせていたのだ!と考え、新たに糸が切れた瞬間に機械を停止させる機構を組込んだのです。

これをG型と称し、特許を取りました。異常があれば機械自体が感知して即停止させ、不良をそれ以上作らせない考えにしたのです。これで職工さんは、1人1台を監視するのではなく、多台持ちができるようになり、少ない人で多くの生産ができるようにしたのです。

このように正常管理から異常のあった時だけ管理する異常管理の考え方に、また機械に任せることは機械に任せ、人はより付加価値のある仕事するようにと考えたのです。これを「自働化」と言うようになりました。

(次回に続きます)

写真・自動化されたG型の織機