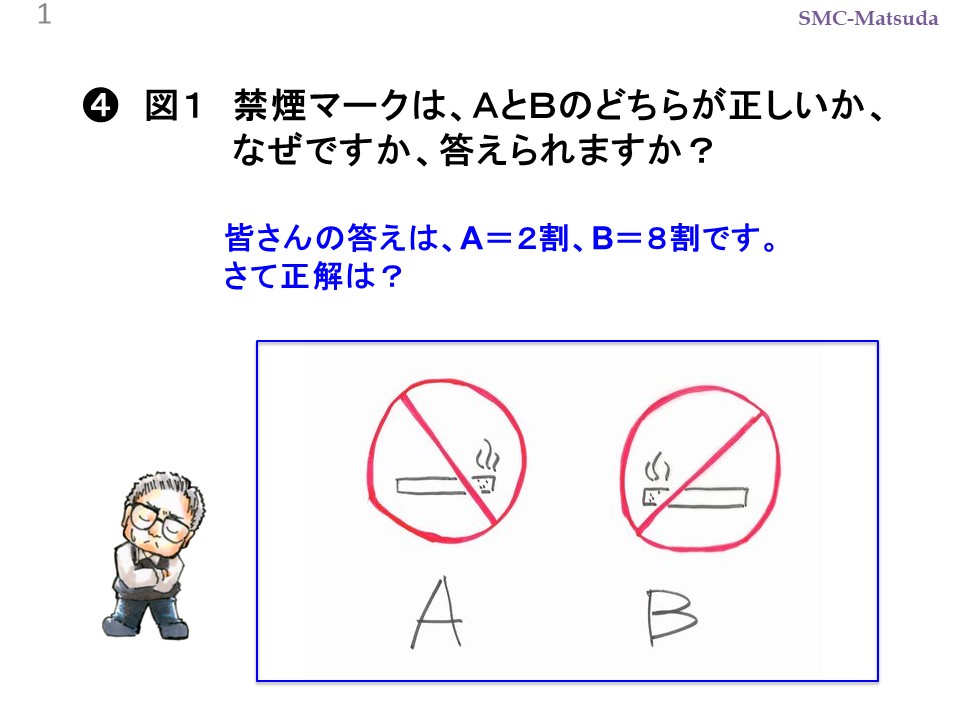

厄介なことも原理原則を知ることで、一気に意識が目覚めることもあります。事例として、禁煙マークがあります。AとB(図1 禁煙マーク)どっちが正しいと思いますか。

Aは2割、Bが8割で、圧倒的に間違っている認識だったのです。Bが正しいのは、単に右手で描きやすい、見た目にこの方が正しいなどと怪しげな回答です。現物ではなく脳で想像して描いているのです。正解は、Aです。でも答えた人になぜかと尋ねてみても、まともな答えは返ってきません。

正解率は、0.1%以下です。理由は、NO SmokingのNのスラッシュが、Oの字にスライドして、1つの象形文字になったのです。これは、ユニバーサルデザインです。当たり前のようですが、この常識を知らないのです。でもこの理屈を紹介したら、もう間違えません。

実は、工場の中のポカミスの6~8割は、原理原則を知らない、忘れたというのが原因なのです。そしてミスをしたら、どれくらい損失があるかも知っていると、ミスをしにくくなるのです。ですから教育がとても大事なのです。

いきなり、現場で作業させてもミスが多いのは当然です。ミスを指摘され、段々自信をなくして行きます。車の免許は、いきなり路上運転させて試験をさせません。2~4週間、20~40万円、しかもいつも隣で教官が指導しています。

現場も同様に、徹底した指導、教育、訓練は絶対に必要なのです。これに手抜きをしているから、ミスが次々に起こるのです。

また間違いに気づけば、すぐに訂正することです。これらの勘違いは、完全な思い込みです。思い込みですから、何かの大きなインパクトがないことには、訂正も修正もできないのです。

作業する前に、なぜその作業をするのか、間違った方法で作業するとこのようなミスになるなどと、教育することが事前の防止策にもなります。手間はかかりますが、省いてはいけません。これをやらないでいると、そのしっぺ返しは大きな損失になります。

これには良いヒントがありますので紹介します。某車のメーカーで、実際に現場で遭遇して聞いたことです。オペレータがミスをしたので、ヒモスイッチと呼ばれる呼び出し合図を出しました。すぐにリーダーが駆け付けて言った言葉が、「教えてくれて、ありがとう」でした。内容としては、オペレータがミスをしてすぐにリーダーを呼び出したのです。

普通は、「お前、何やってんだ!ボケが!」と言いたくなるのですが、呼び出したことをリーダーは全く責めませんでした。企業風土が人を責めない言い方を、徹底して教育・訓練していたのです。普通の企業は当たり前でないかもしれませんが、ミスをしても人を責めないことは重要なヒントです。

図1 禁煙マーク