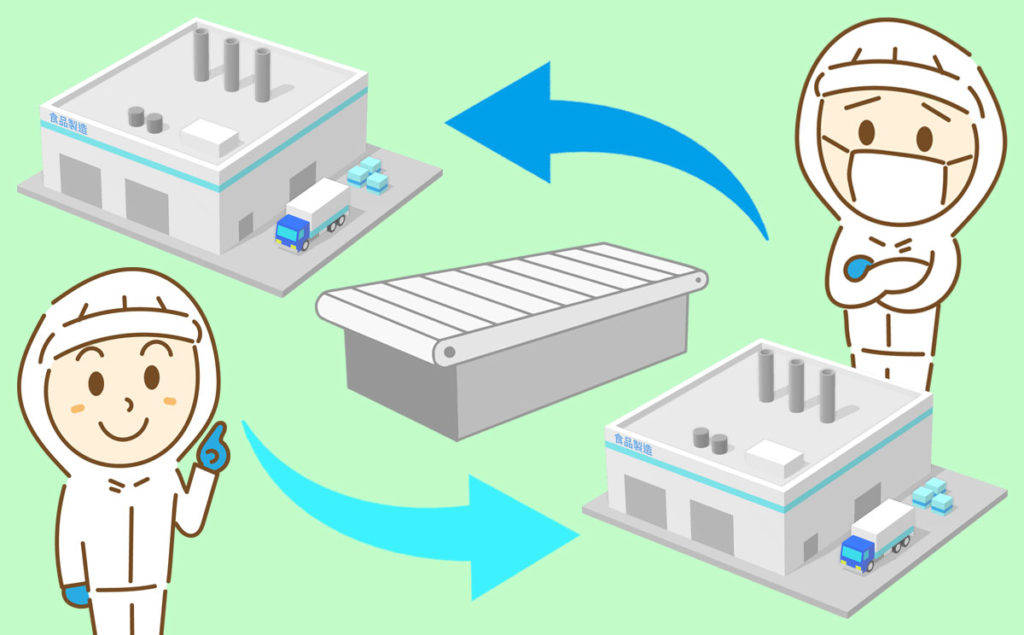

食品会社のA社でコンサルティングをしていたときの話です。同社には4つの工場があり、それぞれの工場が別々にカイゼン会を実施していました。そのうちの1つの工場において人による運搬が多く大変な作業がありました。私が気になった点に対してリーダーの方に「どうカイゼンを進めるご予定ですか?」と聞いたところ、「コンベアを使いたいのですが無いのです。今期は購入する予算が無くすぐに入手はできないので、しばらくは人で対応します」という答でした。もちろん、運搬をしないで済むように工程をつなげれば良いのですが、レイアウト上の制約があり、その時はコンベアが有ると便利な状況でした。

後日、別の工場に行くと現場の隅に使われていないコンベアが置いてありました。「あのコンベアは使われていないようですが、壊れているのですか?」と聞いたところ、「ちょっと前まで使っていましたが、もう使わないので工場の隅に置いています」との答でした。改めて注意深く工場内を見てみると、使っていないたくさんの機械や道具が空いた場所に表示もなく乱雑に置いてありました。

同じ会社でも、別の工場だとそういった遊休設備情報は伝わらないと分かりました。そこで各工場で遊休として使われずにいるモノをリストアップして、全社の遊休品リストとして提示すれば、自分の工場に無いから作業を楽にすることを諦めるとか、他の工場にはあるにもかかわらず新しく買ってしまうといったロスがなくなるだろうと思い提案しました。当時は経費削減の通達が強く出されていたのでこの案はすぐに実行され、このリストは積極的に使われました。コンベアだけでなく、加熱釜のような調理器具、あるいは棚のようなモノもかなりの頻度で活用され、コンベアの投入などによる作業効率の向上に加えて年間で300万円ほどの経費削減もでき、経営に大いに貢献しました。

効果はこれだけにとどまりませんでした。各工場の担当者は選定に際して他工場ではどういうものが使ってもらえるだろうか?という目でたくさんの遊休品を見ることになり、まずは利用してもらえそうなモノとそれ以外の古いモノや壊れているモノを分けました。最初に使ってもらうモノのリストを作りましたが、その過程でどう考えても使われないモノがたくさんあることに気づきました。これまではいつか使うかもしれないとか、いつか直して使おうと考えて捨てずにいたのですが、これまで長年にわたり放置されてきたものであり、使えないモノが大半であることが分かりました。これらの使わないモノもリストアップし関係者で確認し、不要と分かったモノを廃却したので工場は広くなりとてもすっきりしました。これは私のKZ法の考えに似ていると思いました。

遊休設備の活用から工場間での情報共有化が始まり、それが全社的な整理整頓活動へと広がりました。A社は、元は別であった会社が合併などで統合された経緯があり、工場間の連携が不十分なことがありましたが、これがきっかけとなって各工場のカイゼン会に他の工場からの代表者が参加するようになるなど連携が深まり、良いカイゼンはすぐに横展開されるなど全体最適のカイゼンスタイルになり、生産性・品質などで大きな成果をあげました。