先回はA社のプレス工程で、目的と手段をはき違えていると言われてもおかしくない段取りカイゼンをしたことについてお話ししました。普段のカイゼンは段取り時間の短縮が目的であるのですが、A社のチャレンジはすべてのボルトに着目して、カイゼン効果の大小やカイゼン実行の効率にかかわらず、とにかく何かしてみようといったノリのカイゼンでした。「変えられないか?減らせないか?できればなくせないか?」という視点でボルトに着目したところ、いろいろなアイデアが出て大きな成果を生み出しました。今回はボルトの様々なカイゼンに挑戦した具体例とその結果をご紹介します。

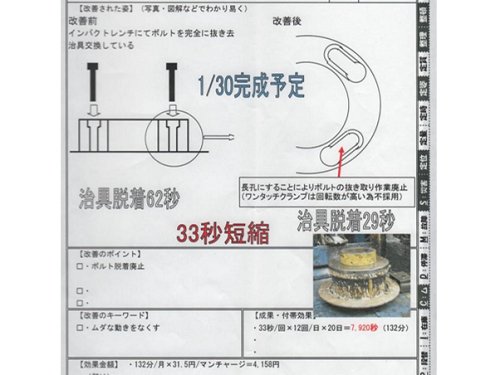

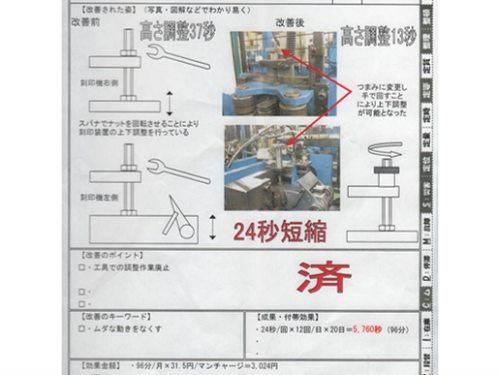

1.まずは「変えた」事例です。

1-1.ボルトは幅広く使える便利な汎用品ですが、スパナなどを使って何度も回転させて外し、その後再び取り付けるという動作が必要で少々面倒です。そこでここではボルトはそのままですが、ダルマ穴を使ってボルトを外さないで少し緩めるだけで型が外せるようにしました。33秒の短縮です。

1-2.ボルトはスパナで締めるものと思っていたのを手で締められるようにしたカイゼンです。24秒も短縮できたのは意外でしたが、毎回のスパナの取り置きやボルトの頭への位置合わせを考えると確かにそうだな…と思います。

2.「減らした」事例

ボルトの目的は位置決めと荷重を支えることの二つですが、改めてこの数のボルトがそのために必要か?と両方の面からチェックしたところ、かなりの無くても大丈夫なボルトが発見されました。この事例に画像は無いのですが、多くのボルトがこのアプローチで減りました。

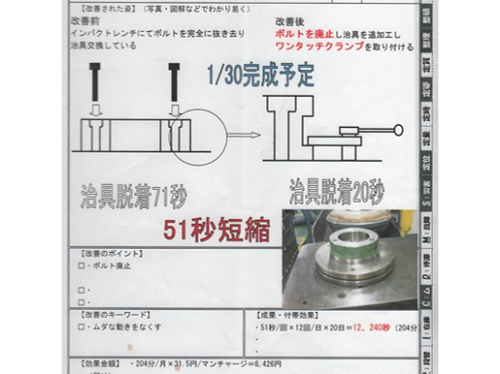

3.「なくした」事例

この「なくす」という切り口は非常に盛り上がりました。これまでボルトで金型を固定するのは当然だと疑わなかったのですが、それがまさに「固定観念」であったと気付き、いろいろなアイデアが出たからです。

3-1.これまでボルトで取り付けていたモノを外側からクランプで押さえるようにしました。クランプなので位置決めが難しいかもしれないと心配がありましたが、押し当て治具を作ることで解決し、51秒も短縮することができました。

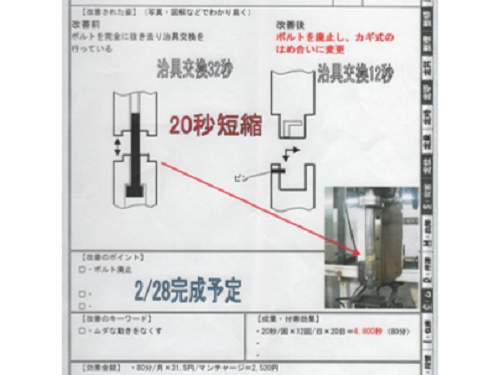

3-2.ここでの対象は金型ではなく軽い治具です。ボルトを使わなくても取り付けられるということで選んだ方法が蛍光灯に使われているL字型の嵌め合いです。成功しましたが、これを正確に作るのは大変だったそうで、横展開されずこの一台で終わりました。これは失敗事例ではなく、自由な発想を実行に結びつけた成功事例と評価されました。

4.その他の事例

全てのボルトを対象にカイゼンに挑戦しましたが、中には変えられなかったボルトもありました。何もできないのは悔しいということで色を塗って見分け易くするといったことをやった事例ですが、これはとても良いカイゼンでした。大きさ別に色分けし、そのボルトが取り付けられる部位にはそれと同じ色を塗ったのです。ボルトの径などは慣れた人であればひと目で判別がつくとのことですが、慣れていない人は苦労していました。このカイゼンで誰でも一目で判別がつくようになり、慣れた人もこの方が楽だと言いました。(この写真はA社のものではありません)

その他に、実行に至らなかったアイデアもたくさんありました。例えば日本のJIS規格のボルトでなく米国規格のインチボルトを使うと、一回のスパナの回転で進む量が多いので速く締められるというアイデア、あるいはアルミ製などの軽いボルトを使うアイデアなどは安全性が検証できず採用されませんでした。

前回、私は健康目的の一日一万歩の歩行がいつの間にか体調が悪くても雨の日でも歩くといったように目的と手段が逆転していると書きましたが、これはお勧めできることではありません。同様に、今回のボルトをなくすところまで追求するアプローチは現場カイゼンというより開発でするべきアプローチであったと言えます。コンサルタントとしては、ちょっとやり過ぎかなとも思いましたが、工場長の勢いに乗って実行した所、嬉しいことに結果が付いてきました。例えば「3-2.L字の嵌め合いのカイゼン」を見ると分かるのですが、私自身がちょっとやり過ぎたかな…と言いながら、今回の「なくすカイゼン」は普通にやったら決して出て来ないカイゼンばかりだと思いました。

ちょっとリスキーなので、全ての場で推奨できることではありませんが、結果的には効率化が実現でき、参加者の皆さんにカイゼン力が付いたのです。リスクがあることを知った上でなら、このようなカイゼンもたまにはいいかな…と思いました。