事実が見えてくれば、原因や真因は7~8割程度分かってきます。100%を狙うのではなく、ある程度良くなればそれを何度も繰り返しながら進めていくようにします。完全にするとなれば、一向に改善は進まなくなります。PDCAのマネジメントサイクルのPやDで止まってしまいます。小さなPDCAを、まず1回転させることが大切です。

次にあるべき姿という理想の眼で、何がしたいのかを具体的に書いてみます。どうすれば困っていた事実が、良くなるかをイメージしていきます。簡単な方法は、良い事例を写真などで探すことです。自社においても全行程の探検ツアーをしてみるのも良いですし、工場の周囲の異業種交流も良いでしょう。要は、視点を変えることです。

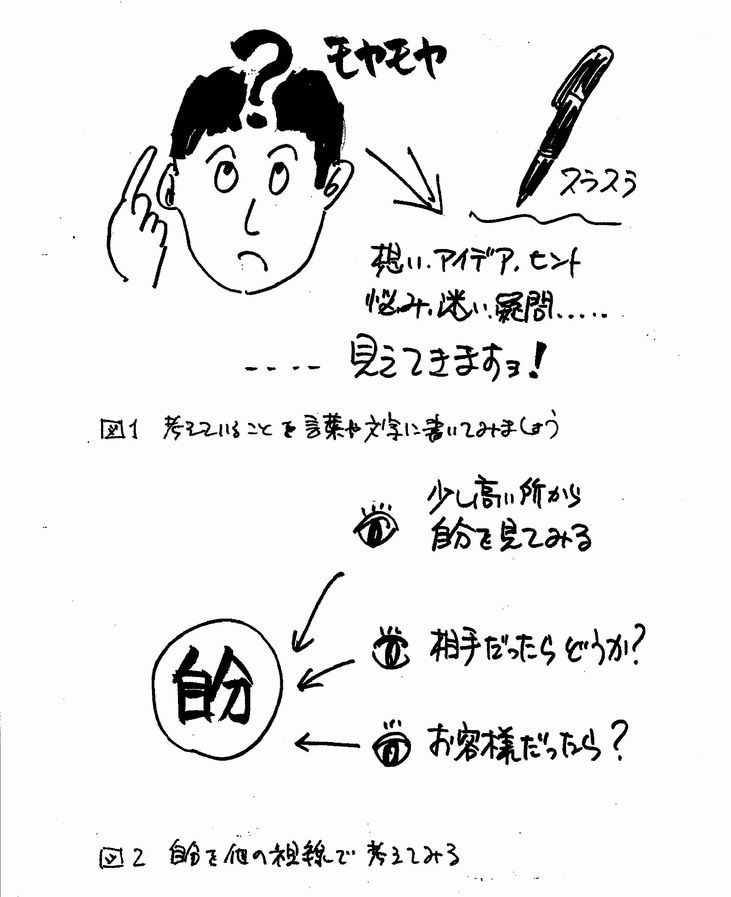

さらにイラストかマンガでもよいので、文字から絵やイメージ図を描くようにします。絵が苦手といって文字ばかりを羅列をしても、良いアイデアは出にくいものです。そのためにもイメージを、絵や図に置き換える作業を是非試みてみましょう。最初は絵やイラストにするには、時間やイメージが浮かばないものですが、これも訓練です。簡単にやるには、人はマッチ棒の組合せのような絵(ブラックビーン図)でも構いません。描きながら考えると、モヤモヤしていたアイデアやヒントが具体的になってきます。

絵やイラストの良い点は、考えや想いが素早く具体的になることです。それができるようになると、次のステップが段ボールで切ったり、ガムテープでくっつけたりするやり方があります。さらにステップアップしたものに、改善コーナーといって工場の空きスペースにいつでも改善できる設備や治工具、さらに改善の材料を整備しておくものです。省スペースができると、その余剰スペースを改善コーナーに替えていきます。

仕事は動作、作業、工程の連続したもので、完結してできるものです。そして自工程だけでも仕事はできません。自工程の次工程には、必ず後工程が待っています。自分の作業や工程が良くなっても、後工程でやりにくくなったり不良が発生しやすくなったりしては、本末転倒の改善になってしまいます。いつも後工程から見た第三の視線で見ることが重要になります。自分の眼は自分を見るようにはできていませんが、残念ですが視点はいつも自分中心のようです。

自問自答の質問をするのは難しいことなので、後工程の人に質問を投げ掛けてみるようにして意見を聞くようにします。これをやれば“本当で”もっと安全になりますか?作業姿勢は“本当で”楽になりますか?不良や手直しは“本当で”なくなりますか?作業環境は“本当で”良くなりますか?と“本当で”を入れて訊いてください。

事実を確認し、改善案を絵やイラストで紹介しながら説明していくと、相手もさらに良い気づきを提供してきます。仕事はつなぐことから始まります。そして、そのつながりというリードタイムをいかに短縮していくには、個々の動作、作業、工程においても後工程からの視点で見るというスタンスが大切になります。改善が受け入れやすくなるのは、相手の身になって考えたかどうかだと思います。テイク&ギブだと絶対に受け入れられません。ギブ&ギブ&ギブの気持ちで、ちょうど良いかと思います。