これまでのシリーズを読んでいただくと、カイゼンで生産性向上の準備が整っていると思います。しかしながら生産性が上がった際に不良率が上がる可能性もありますし、以前と変わらない割合で不良が出ていれば、生産量の増加と共に不良品の数も増えてしまいます。できた不良品が流出してしまうと、お客様にご迷惑をかけ経営問題にもなりかねません。そのようなことを起こさないために、今回のテーマは不良を減らすカイゼンといたします。

不良を減らすための基本は、良い品質の製品を作る仕組みがあり、きちんと運用されていることです。この通りに作ったら良品しかできないといった「品質の作り込み」の仕組みです。具体的には正しい材料が正しい条件、タイミング、量で供給されるようになっており、良品を作る標準作業などの標準条件が設定されていて作業がその通りに遂行されることです。

実際には条件が複雑で設定が難しかったり変動したりもしますから、不良が発生することは前提となり、不良を早期発見することが重要課題になります。ほとんどの場合、不良が発生するその瞬間は誰にも見えていません。もし作業者が間違った部品を組み付けたり、間違ったやり方をして不良品を作ったりするその瞬間を見ることができれば、できてしまった不良品をその場で排除し再発防止策を取ることが可能です。しかしそのようなことはほとんど不可能であり、発見が遅れるほど損害は大きくなるので、早期発見のために要所要所で検査をすることが大切になるのです。

たまにではありますが、人手が足りないので工程内では検査をしないで生産だけを行い、最終的に出来上がった完成品を検査員がまとめて検査をしている場面を見かけます。その場合、もし設備に不具合が起きたり、材料の選定を間違えたりしたら生産された完成品がすべて不良品となってしまいます。そうならないためには、この場合では抜き取りでもいいので各工程で検査を行い早い段階で不良を発見し、それ以上の発生を止めることが必要です。

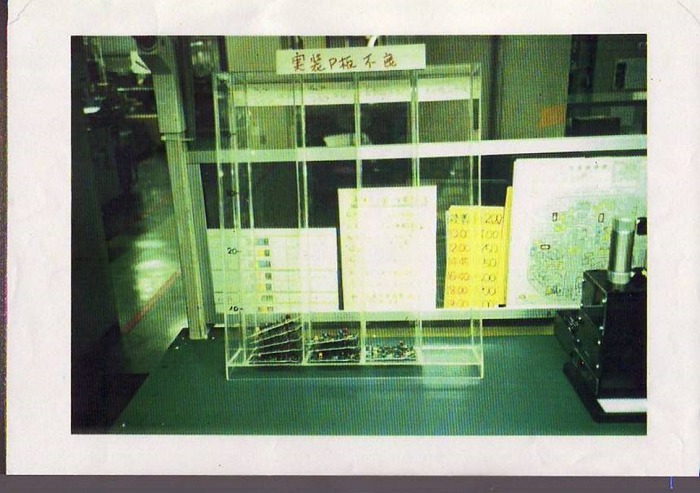

検査により発見した不良がどの工程で発生したのかは分かるけれども、原因が分からないということもあります。その場合は、不良を項目ごとに分けておくと原因追及ができてより詳しい発見をすることができます。方法としては不良品を項目別に入れる専門の箱を設置して、常に現在の不良発生状況が分かるようにします。この写真では検査で不良品を発見の都度、不良項目毎に分別して専用の箱に入れていて、現在どのような不良発生状況であるかがリアルタイムで分かるようになっています。

冒頭にも述べましたが、不良を早期発見できずに大量に発生させてしまうと、生産が遅れ大きなコスト損失につながります。さらに、お客様の所に流出してしまうと取り返しがつかない大問題になる可能性があります。まずは不良の早期発見ができているかを確認しましょう。