これまで3回に渡り~空いたスペースは何に使うの?~をシリーズでお話しして参りました。最初に不要なものをどけて空きスペースを作り、そこを起点として工程間の流れを良くするカイゼンをしました。そして、次に、作業台に注目して作業や動作のカイゼンを実行しました。カイゼン前と較べると明らかに流れが良くなっていますが、これまであまり見えなかった「流れ」が見えるようになったことで、更なるカイゼン余地が見えて来たはずです。大きな流れだけを見ていると、そこで働く人の作業や動作のムダを見逃している可能性があります。個人の作業場だけを見ていると大きな流れを妨げているボトルネックを見逃すかもしれません。両方を見て全体が把握できるようになると、次のカイゼンとしてレイアウト変更の必要性が生まれてくることもあります。シリーズ最終回の今回はレイアウトカイゼンについてお話しいたします。

レイアウトカイゼンで求められることはスムーズな流れです。第一工程に材料が投入されてから順番に工程間を移動していくときの運搬を見てみましょう。理想の状態は、モノに行ったり来たりがなくムダな動きがないことです。そして作業者にとって快適なことは、容器の入れ替えがなく、高さも変わらず水平に移動できるといったスムーズなモノの流れです。ここでリードタイムの短縮のために大きなレイアウト変更をした会社の事例をご紹介いたします。

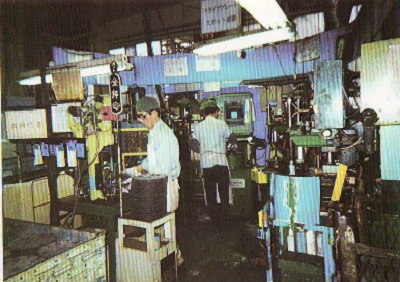

C社は自動車部品を生産していますが、JIT納入に対応するため、リードタイムの短縮が急務でした。工場のレイアウトは基本的に同じ種類の設備を一か所に並べる工程別レイアウトで、ロット生産をして工程間を台車で運んでいました。工程順レイアウトにしたいが、場所がなくできないと思っていましたが、あと少し場所が空けば、それぞれのラインをつなぐ配置にできることが分かり、不要品整理で場所を空けて最も生産量が多い機種の工程順レイアウトを作りました【写真1】。そして作業台をつなげることで一個一個順番にモノが配置されていることで、作業者は楽に正確に完成品を作れるのでリードタイムの短縮が実現し、これまでの困りごとが一気に解消されました。この効果の大きさが絶大であったので、C社では全社で整理活動を行い大きな場所を空け、主要製品のレイアウトを工程順レイアウトに作り替え大きな成果をあげました。

【写真1】

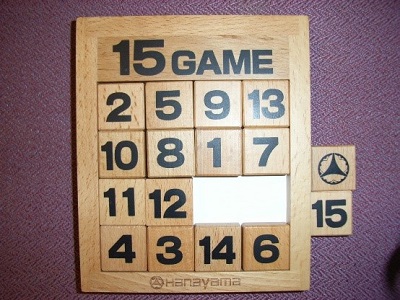

レイアウト変更は全社の協力が必要です。シリーズ1回目に15ゲームの例で最小の空きスペースから流れのカイゼンは始まるとお伝えしましたが、C社のような大きな変更にはもう少し大きな空きスペースが必要です。

【写真2】をご覧ください。コマをもう一つ抜いて14ゲームにしてみました。こうなるともうゲームではなくなってしまいますが、コマの並べ替えは自在になります。もうひと頑張り皆さんで場所空けを行い、理想的な流れを生み出すレイアウトづくりに挑戦しましょう!

【写真2】

【閑話休題】

この文章を書いている時に穏やかな川の流れが頭に浮かび、同時に美空ひばりさんが歌う「川の流れのように」が聴きたくなり、YouTubeで久しぶりにひばりさんの動画を見ながら聴きました。改めて思いました、いい歌ですね。